Kalıp istehsalı prosesində kalıbın formalaşma hissəsi tez-tez səthi cilalanmalıdır.Cilalama texnologiyasının mənimsənilməsi kalıbın keyfiyyətini və xidmət müddətini yaxşılaşdıra və bununla da məhsulun keyfiyyətini yaxşılaşdıra bilər.Bu yazı kalıbın cilalanmasının iş prinsipi və prosesi ilə tanış olacaq.

1. Kalıbın cilalanması üsulu və iş prinsipi

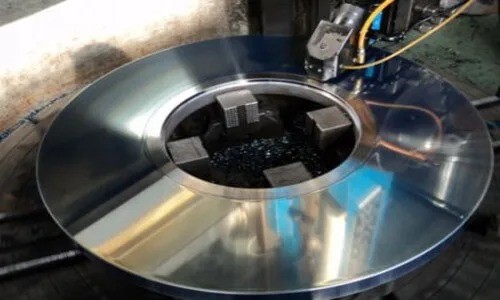

Kalıbın cilalanması adətən yağ daşı zolaqlarından, yun çarxlardan, zımparadan və s. istifadə olunur ki, materialın səthi plastik deformasiyaya uğrasın və iş parçasının səthinin qabarıq hissəsi hamar bir səth əldə etmək üçün çıxarılsın, bu ümumiyyətlə əl ilə aparılır. .Yüksək səth keyfiyyəti üçün super incə daşlama və cilalama üsulu tələb olunur.Super incə daşlama və cilalama xüsusi daşlama alətindən hazırlanır.Tərkibində aşındırıcı olan cilalama mayesində yüksək sürətli fırlanma hərəkətini yerinə yetirmək üçün işlənmiş səthə basılır.Cilalama Ra0.008μm səth pürüzlülüyünə nail ola bilər.

2. Cilalama prosesi

(1) kobud cila

İncə emal, EDM, daşlama və s. fırlanma sürəti 35 000 - 40 000 r/dəq olan fırlanan səthi cilalayıcı ilə cilalana bilər.Sonra əl ilə yağ daşının üyüdülməsi, yağ daşının zolağı və sürtkü və ya soyuducu kimi kerosin var.İstifadə qaydası 180#→240#→320#→400#→600#→800#→1 000#-dir.

(2) Yarım incə cilalama

Yarımfabrikat əsasən zımpara və kerosin istifadə edir.Zımpara sayı qaydasındadır:

400#→600#→800#→1000#→1200#→1500#.Əslində, №1500 zımpara yalnız sərtləşmə üçün uyğun (52HRC-dən yuxarı) qəlib poladdan istifadə edir və əvvəlcədən bərkimiş polad üçün uyğun deyil, çünki o, əvvəlcədən bərkimiş poladın səthinə zərər verə bilər və istənilən cilalama effektini əldə edə bilməz.

(3) İncə cilalama

İncə cilalama əsasən almaz aşındırıcı pastadan istifadə edir.Almaz aşındırıcı toz və ya aşındırıcı pasta qarışdırmaq üçün cilalama parça çarxı ilə üyüdülürsə, adi üyüdmə qaydası 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #) təşkil edir.9 μm almaz pastası və cilalayıcı parça çarxı 1 200# və 1 50 0# zımparadan saç izlərini çıxarmaq üçün istifadə edilə bilər.Sonra cilalama keçə və almaz pastası ilə 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #) qaydasında aparılır.

(4) Cilalanmış iş mühiti

Cilalama prosesi iki iş yerində ayrıca aparılmalıdır, yəni kobud daşlama emal yeri və incə cilalama emal yeri ayrılır və əvvəlki iş parçasının səthində qalan qum hissəciklərinin təmizlənməsinə diqqət yetirilməlidir. proses.

Ümumiyyətlə, yağ daşı ilə 1200# zımpara ilə kobud cilalandıqdan sonra iş parçasını tozsuz təmizləmək üçün cilalamaq lazımdır, havadakı toz hissəciklərinin qəlib səthinə yapışmamasını təmin etmək lazımdır.1 μm-dən (1 μm daxil olmaqla) yuxarı olan dəqiqlik tələbləri təmiz cilalama kamerasında yerinə yetirilə bilər.Daha dəqiq cilalama üçün o, tamamilə təmiz məkanda olmalıdır, çünki toz, tüstü, kəpək və su damcıları yüksək dəqiqliklə cilalanmış səthləri qıra bilər.

Cilalama prosesi başa çatdıqdan sonra iş parçasının səthi tozdan qorunmalıdır.Cilalama prosesi dayandırıldıqda, iş parçasının səthinin təmiz olmasını təmin etmək üçün bütün aşındırıcı maddələr və sürtkü yağları diqqətlə çıxarılmalı və sonra iş parçasının səthinə qəliblərə qarşı pas əleyhinə örtük səpilməlidir.

Göndərmə vaxtı: 10 yanvar 2021-ci il